![]()

Volumen 3 | Número 5 Julio - diciembre

2023 | ISSN: 2959-9040 | ISNN-L: 2959-9040 | Pág. 45 – 59

Incremento de la productividad de Manantial’s Tito EIRL, perfeccionando los métodos de

trabajo y la eficacia en su proceso productivo

Increased

productivity at Manantial’s Tito EIRL, by improving

work methods and production

process times

Aumento da produtividade da Tito EIRL da Manantial,

melhorando os métodos de trabalho e os tempos no processo de produção

De la Cruz Escobedo,

Elías José

Eliasjc@gmail.com

https://orcid.org/0000-0002-1641-6209

Universidad Cesar Vallejo, Trujillo,

Perú

Ventura Felipe, Félix

Alexander

Venturaale32@gmail.com

https://orcid.org/0000-0003-2666-9725

Universidad Cesar Vallejo, Trujillo,

Perú

http://doi.org/10.59659/impulso.v.3i4.24

Artículo recibido en 04 de febrero 2023 /

arbitrado en 02 de marzo 2023 / aceptado en 15 de mayo 2023 / publicado el 01 de

julio 2023

RESUMEN

La presente

investigación tuvo como objetivo incrementar la productividad de la empresa

peruana Manantial’s Tito EIRL. La metodología tuvo un

enfoque cuantitativo de tipo aplicada, con diseño pre-experimental. En cuanto a

los instrumentos de recolección de datos están: la observación directa, la

entrevista al jefe de área de la organización, la encuesta aplicada a los

trabajadores de la empresa y un formato de recolección de la productividad y la

toma de tiempos. Los principales resultados de la investigación indican que la

productividad en el año 2021 pasó de 0.31 bidones por minuto a 0.37 en el 2022,

identificándose un incremento del 19.90% en dicho indicador, gracias a la

puesta en marcha de las mejoras aplicadas a la empresa. Finalmente se determinó

mediante la prueba de hipótesis de Wilcoxon que, si

se continúan aplicando los cambios propuestos de la investigación en Manantial’s Tito EIRL, existe una fuerte tendencia a un

ascenso de la productividad del negocio para el año 2023.

Palabras clave: Productividad;

agua mineral; bidones; métodos de trabajo, tiempos.

ABSTRACT

The

objective of this investigation was to increase the productivity of the

Peruvian company Manantial’s Tito EIRL. The

methodology had a quantitative approach of the applied type, with a

pre-experimental design. Regarding the data collection instruments, there are:

direct observation, the interview with the head of the organization’s area, the

survey applied to the company’s workers and a format for collecting

productivity and taking time. The main results of the research indicate that

productivity in 2021 went from 0.31 drums per minute to 0.37 in 2022,

identifying an increase of 19.90% in said indicator, thanks to the

implementation of the improvements applied to the company. Finally, it was

determined through the Wilcoxon hypothesis test that, if the proposed changes

of the research in Manantial’s Tito EIRL continue to

be applied, there is a strong trend towards an increase in business

productivity for the year 2023.

Keywords: Marketing: Productivity; mineral water; drums; work methods; times.

RESUMO

O objetivo desta

investigação foi aumentar a produtividade da Tito EIRL da empresa peruana Manantial. A metodologia teve abordagem quantitativa do

tipo aplicada, com desenho pré-experimental. Quanto

aos instrumentos de coleta de dados, destacam-se: a observação direta, a

entrevista com o responsável pela área da organização, a pesquisa aplicada aos

trabalhadores da empresa e um formato para coleta de produtividade e tomada de

tempo. Os principais resultados da pesquisa indicam que a produtividade em 2021

passou de 0,31 tambores por minuto para 0,37 em 2022, identificando um aumento

de 19,90% no referido indicador, graças à implementação

das melhorias aplicadas à empresa. Por fim, apurou-se através do teste de

hipótese de Wilcoxon que, caso as alterações

propostas da pesquisa no Tito EIRL da Manantial

continuem a ser aplicadas, há uma forte tendência de aumento da produtividade

empresarial para o ano de 2023.

Palavras-chave: Produtividade; agua mineral; tambores; métodos de trabalho; tempos.

INTRODUCCION

Desde hace varias

décadas, las empresas de todo el mundo han centrado gran parte de su interés en

el nivel de productividad que puedan desarrollar dentro de sus actividades

diarias con respecto a sus recursos. Tanta es la importancia que ha tomado este

indicador que se ha transformado en un diferencial de competitividad entre un

conjunto de empresas que operan en un mismo mercado debido a que según autores,

la productividad es la relación que se logra conseguir entre la producción

obtenida en un período de tiempo específico y los recursos totales que se

emplean para conseguir dicha producción, dando como resultado un indicador que

pone de manifiesto a la empresa sobre cuán eficientes están siendo con la

utilización de sus recursos con respecto a lo que están produciendo (Baltodano y Leyva, 2020).

Por esta razón, se ha

optado por implementar un sinfín de estrategias empresariales y operativas que

puedan estar orientadas a las buenas prácticas internas, incrementando la

eficiencia y fomentando acciones que apunten a la excelencia, ya que conocer

este tipo de indicadores ayuda a la toma de decisiones gerenciales que pueden marcar

diferencias considerables en su desenvolvimiento en el mercado (Vela, 2021).

En el Perú, las empresas

hacen notar una realidad semejante a lo que se muestra en todo el mundo con

respecto del indicador de productividad, debido a que de acuerdo a un estudio

realizado por el Ministerio de Economía y Finanzas (2019) las empresas del Perú

se encuentran en constante batalla con los desafíos que se interponen en su

desarrollo, tanto en el mercado nacional como en el internacional y a su vez

limitan considerablemente el crecimiento del país, adicionándole a ello la

preocupación que deben mantener las empresas con el uso adecuado de sus

recursos para poder subsistir ante un mercado tan competitivo como el actual,

que independientemente del rubro o sector al que pertenezca la organización,

mantienen un nivel alto de diferenciación a gran magnitud.

Es por ello, que las

empresas peruanas buscan tener un control sobre su productividad para maximizar

sus beneficios y en este grupo también se incluye a la empresa Manantial’s Tito EIRL, quién conoce a la perfección que el

agua es un recurso altamente importante e indispensable en el día a día de las

personas, ya que está involucrada en los procesos físico-químicos que realiza

el ser humano en sus actividades cotidianas y tiene un papel clave en su

higiene, ya que según cifras de la Organización Mundial de la Salud (2022), con

un lavado adecuado de las manos y cuerpo se pueden prevenir tanto enfermedades

estomacales como

respiratorias.

Para conocer un poco más

a la empresa en estudio, la misma procura entregar agua mineral de calidad a

todos sus clientes. Su producción consiste en el llenado de bidones de 20

litros y botellas de 625 ml. Básicamente el proceso productivo de la empresa

está enfocado en la recepción de bidones y/o botellas en las presentaciones

mencionadas, el lavado de éstos, desinfectado, secado, rellenado, etiquetado,

entre otras actividades; sin embargo, en el último año se ha evidenciado un

descenso considerable en la producción de los bidones de agua así como en las

botellas, además de un uso desmesurado de los recursos por encima de lo

planificado, determinándose que existe un problema en el modelo de trabajo que

se está considerando.

De acuerdo a Álvarez

(2020b), señala que la justificación práctica hace referencia al hecho de

analizar un problema en una realidad y proporcionarle una solución factible que

pueda eliminar las consecuencias o por lo menos minimizarlas, sin embargo,

Baena (2017) agrega que no solo se debe asignar tal solución para el problema,

sino que también se deben proponer un conjunto de actividades que sirvan para

largo plazo de tal manera que se esté en una mejora constante. Es por ello, que

a raíz de la situación anteriormente señalada, se comparó la productividad de los

6 primeros meses de los años 2021 y 2022, evidenciando la disminución

progresiva y alarmante durante ese período de tiempo, por tal motivo, se

plantea realizar un análisis exhaustivo sobre la gestión de la producción para

mejorar la productividad de la empresa procesadora de agua, se pueden generar

cambios sustanciales en Manantial’s Tito EIRL, que

incluso sean perdurables en el tiempo, coadyuvando a un incremento exponencial

de los beneficios a corto mediano y largo plazo de la misma.

Dicho esto, al haberse

identificado el problema en la empresa Manantial’s

Tito EIRL con respecto de sus bajos niveles de productividad, se plantea

analizar los métodos de trabajos implementados en el negocio y los tiempos

invertidos en la ejecución de los procesos productivos de sus bidones de agua

mineral, con el fin de identificar las debilidades y hacer las mejoras

pertinentes mitigando el bajo rendimiento, además de diseñar indicadores de

evaluación constante para garantizar el levantamiento de cualquier causa

negativa en el futuro.

Para alcanzar el

cometido en pro a la solución de la problemática de Manantial’s

Tito EIRL, en primer lugar, se planea un diagnóstico de la situación

empresarial tomando en consideración los procesos y los tiempos para la

producción de la organización. Una vez analizado el contexto, se propone el

mejoramiento en cada una de las actividades pertinentes y se procede a

implementar los cambios necesarios incidentes a la producción, y finalmente se

realiza la comparación de la productividad en un antes y un después de la

implementación de la compañía en estudio.

A fines de realizar un

pronóstico de Manantial’s Tito EIRL para el año 2023,

se considera pertinente hacer un contraste de hipótesis estadístico en donde se

evidencie que, si la organización continúa la ejecución de las mejoras

propuestas en la investigación, la productividad de la compañía perpetuará en

ascenso con respecto a los años 2021 y 2022. De esta forma los beneficios

pueden ser perdurables en el tiempo de vida del negocio.

MÉTODO

Para la presente

investigación tuvo un enfoque cuantitativo, asimismo se considera que la

investigación aplicada es la forma más eficiente para llevar a cabo esta

investigación, debido a que su objetivo es dar solución a problemas que se

generen en los procesos de producción, distribución y consumo de bienes y

servicios, así mismo buscará la ejecución de conocimientos adquiridos o de

autores externos que permita

la solución de problemas prácticos (Álvarez, 2020a).

Para poder brindar una

salida satisfactoria a la problemática de Manantial’s

Tito EIRL, se recurrió a aprendizajes, análisis y conocimientos previos para

poder dar una solución factible con respecto a su bajo nivel de productividad.

En cuanto al diseño de

la investigación según Hernández et al. (2014) indican que existen los diseños

experimentales y dentro de su subdivisión están los pre-experimentales, los

cuales hacen referencia al estudio que se aplica durante dos períodos de tiempo

(pre-test y post-test) donde se habilitan ciertos parámetros que permitirán una

manipulación sobre una de las variables para medir su evolución en el tiempo.

Dicho esto, se tomó como

referencia un pre-test y un post-test para medir la productividad inicial y

final con el propósito de analizar alguna variación en esos dos momentos.

En cuanto a las técnicas

de recolección de datos se aplicó la observación directa porque permitió

analizar y llevar el registro de todas las actividades del proceso productivo,

así como de los tiempos del envasado de bidones de 20 litros en la empresa Manantial´s Tito E.I.R.L., identificando de este modo los

procesos que se realizan de forma eficiente e ineficiente.

Por último, se empleó la

encuesta para conocer la situación actual de la empresa bajo la óptica de los

empleados de la organización y una Entrevista al jefe de área de la

organización.

De acuerdo a los

instrumentos de recolección de datos se aplicó la herramienta de Diagrama de

Ishikawa, específicamente en la fase de diagnóstico situacional de la empresa

para saber las principales causas de la baja productividad. A partir de la

Encuesta se realizó un cuestionario estructurado con 10 preguntas cerradas para

determinar la percepción y conocimiento de los trabajadores en cuanto al

estudio del trabajo.

Adicionalmente, se hizo

uso del Diagrama de Análisis de Procesos (DAP) para saber el sistema de

operaciones, inspecciones realizadas, el transporte y almacenamiento; cada uno

de ellos con sus tiempos observados y calculados. Del mismo modo se utilizó el Check List como instrumento facilitador

de la organización de datos sobre la situación de la empresa con los tiempos

que se demoran en los procesos y los datos brindados acerca de la productividad

en el área de embotellado.

Para finalizar, se

utilizó el formato de estudio de tiempos para el registro de los tiempos

obtenidos en las diferentes actividades de los colaboradores. En cuanto a la

validez de los instrumentos presentados anteriormente, se analizaron mediante

el juicio de expertos de 3 ingenieros colegiados conocedores de las variables:

estudio del trabajo y productividad. Y en virtud de la confiabilidad de los

instrumentos se tiene el respaldo las pruebas de Alfa de Cronbach

y Kuder Richardson, donde se identifica un buen nivel

para su aplicación con relación a los datos ingresados de las encuestas.

RESULTADOS

Diagnóstico de situación

inicial afín a la productividad en la empresa Manantial’s

Tito E.I.R.L.

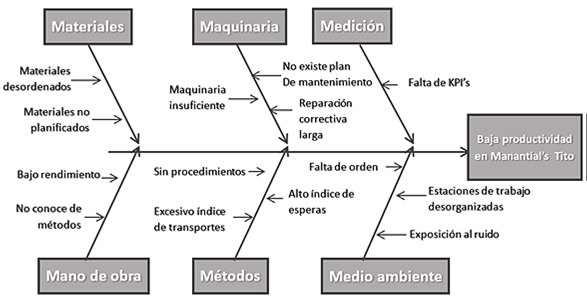

En este nivel se procedió a dividirlo en dos etapas. La primera

corresponde a la situación actual de la empresa el cual se procedió a realizar

un diagrama de Ishikawa para identificar las principales causas que generan

problemas en los niveles de productividad de la organización utilizando el

método de las 6M’s.

Figura 1. Diagrama

de Ishikawa con respecto a la productividad de la empresa Manantial’s

Tito E.I.R.L.

Fuente: Elaboración propia

A partir de este

diagrama se identificó que las principales causas de la baja productividad en

la empresa, es el desorden de los materiales, maquinaria insuficiente, falta de

control de tiempos en los mantenimientos correctivos, excesivos tiempos del

proceso, falta de indicadores, bajo rendimiento de la mano de obra, no existen

procedimientos de trabajo, existe un alto índice de esperas y transportes, las

estaciones de trabajo presentan desorganización, entre otras.

En tal sentido, la

presente investigación buscó dar solución a la problemática planteada de la

baja productividad, es por eso que se realizó una priorización de las causas

con mayor frecuencia para determinar a cuáles se les asignará una solución

inmediata.

Para lograr ello, se

diseñó un diagrama de Pareto el cual se pudo identificar a través de él, que

las causas con mayor índice de frecuencia son los excesivos tiempos del proceso

(18.99%), la desorganización de las estaciones de trabajo (17.09%), excesivo

índice de transportes (16.46%), alto índice de esperas con (16.46%) y para

culminar está la falta de procedimientos (6.96%).

Todos estos elementos

sirvieron para determinar qué puntos se deben tratar por medio del estímulo con

el fin de eliminarlas o por lo menos minimizarlas y de esta manera tener un

efecto positivo en la productividad de la organización.

Por otra parte, con el

fin de conocer la percepción que tienen los trabajadores con respecto de los

métodos de trabajo y los tiempos que se utilizan, se procedió a realizar una

encuesta conformada por un cuestionario de 10 ítems y el análisis es el

siguiente.

De los empleados

encuestados en la empresa el 100% señala que no saben interpretar las

herramientas o métodos de trabajo en la empresa Manantial’s

Tito, asimismo el 90% opina que se toma mucho tiempo conocer el ritmo de

trabajo de la organización, aunque es un alivio que el 80% conozcan el proceso

productivo de la organización, el 60% del personal opina que las áreas de

trabajo no están correctamente distribuidas en la empresa.

En el mismo orden y

sentido, el 50% del personal opina que el almacén de material prima se

encuentra lejano del proceso productivo en la empresa, y el 40% manifiesta que

no existen procedimientos de trabajo en la empresa, ni herramientas (diagramas)

para conocer el proceso productivo.

En cuanto a la parte

positiva del negocio, el 40% de los encuestados manifiestan conocer el tiempo

normal y estándar de las actividades críticas en cada uno de los procesos

productivos y también afirman que en la empresa les indican al iniciar la labor

diaria su desempeño dentro de las actividades de la organización.

Como se había mencionado

a lo largo de la investigación el proceso productivo de la empresa está

orientado a la elaboración de bidones de agua ozonizada de 20 litros mediante

un número determinado de actividades que intervienen en dicho proceso, sin

embargo, es importante para el diagnóstico de situación actual conocer cuáles

de todas las actividades resultan ser más críticas para brindar una solución

factible y reducir los tiempos de cada una de ellas en el caso de ser

necesario.

Según la ruta de cálculo

de actividades del proceso productivo de la empresa, se puede observar que las

actividades con mayores tiempos son: el secado del bidón con 45.12 minutos, la

inspección de calidad con 27.20 minutos, el primer lavado del bidón con 26.56

minutos, el almacén de agua tratada en el tanque con 25.12 minutos, el primer

enjuague de bidón con 24.80 minutos, colocar los precintos en el bidón con

24.64 minutos, el segundo lavado del bidón con 20.80 minutos, la inspección de

la apariencia final del bidón y de los rangos de los PPM con 19.20 y 18.36

minutos según corresponda, el llenado del bidón con 14.80 minutos, el traslado

del bidón al almacén con 13.15 minutos.

Implementación de los

cambios en el método de trabajo y tiempos que se utilizan en el proceso

productivo de la empresa Manantial’s Tito EIRL.

A. Etapa de

Estructuración

1ª Paso: Desarrollo del

diagrama de análisis del proceso (Pre-test)

En este paso se precedió a elaborar el diagrama de análisis del

proceso.

Tabla 1. Resumen

del diagrama de análisis del proceso (pre- test)

|

|

RESUMEN |

|

|

Actividad |

Cantidad |

Tiempo (min) |

|

Operación |

22 |

243.12 |

|

Transporte |

3 |

64.76 |

|

Inspección |

5 |

43.24 |

|

Espera |

1 |

45.12 |

|

Almacenamiento |

1 |

25.12 |

|

TOTAL |

32 |

421.36 |

Fuente: Elaboración propia

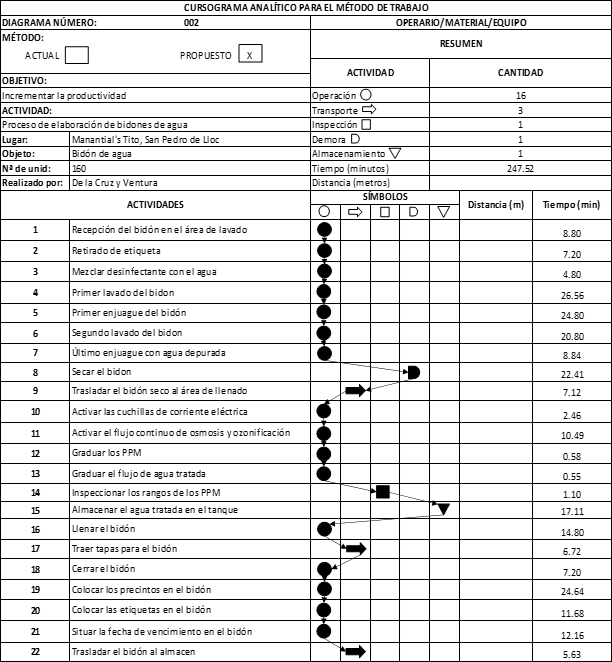

2ª Paso: Desarrollo del Cursograma Analítico (pre-test)

Se llevó a cabo la elaboración del cursograma

analítico donde se representa todos los movimientos, tiempos y distancias del

proceso de producción, con el objetivo de tener conocimiento de los métodos de

trabajo con los que cuenta la empresa.

Figura

2. Cursograma analítico (pre test)

Fuente: Área de producción de la empresa.

3° Paso: Identificación

de las Actividades no Productivas (pre-test)

Con respecto a la

identificación de actividades que no agregan valor, se obtuvieron un total de

18 actividades improductivas, siendo las más resaltantes: el traslado del bidón

al área de lavado, el secado del bidón, encender los filtros, la verificación y

el control de los PPM y del flujo de agua tratada, inspección de los rangos de

los PPM, el almacén del agua tratada en el tanque, la inspección de calidad, el

llenado del bidón, colocar los distintivos al bidón, situar la fecha de

vencimiento en el bidón, la inspección de la apariencia final del bidón y el

traslado del bidón al almacén.

Ante ello, se procedió a calcular las actividades no

productivas, teniendo en cuenta que se tiene un total de 32 actividades del

proceso productivo del bidón de agua.

Actividades

NP = Actividades no productivas x100%

Total

de actividades

Actividades

NP = 18 actividades x100%

32

actividades

Actividades NP = 56.25%

Como se puede observar

en el cálculo anterior, existen un total de 56.25% de actividades no

productivas que representan a 18 actividades. Generalmente son las actividades

que demandan mayor tiempo en el proceso.

4ª Paso: Cálculo del

tiempo estándar (pre-test)

A través del estudio se

pudo corroborar que existen 32 actividades del proceso de producción del bidón

de agua, representado por un total de 421.57 minutos del tiempo promedio

observado y un total de 592.88 minutos de tiempo estándar.

B. Etapa de mejoras

En la presente etapa se

procedió a plantear mejoras en las actividades más críticas del proceso

productivo, entre las que se encuentra: El secado del bidón que al implementar

una cámara de secado permitió reducir el tiempo de 42.12 a 22.41 minutos,

disminuyendo un 46.79%. Asimismo, la actividad relacionada con la inspección de

calidad pudo ser integrada con la actividad de colocar los precintos en el

bidón, donde permitirá al operario revisar de manera detallada el contenido del

recipiente.

También se habilitó un

flujo continuo que permitió eliminar varias esperas, como encender la bomba

centrífuga, encender los filtros, encender la máquina de osmosis, graduar los

PPM, graduar el flujo de agua tratada, inspeccionar los rangos de los PPM,

encender el generador de ozono y encender la bomba del agua tratada con un

tiempo total de 73.50 minutos.

De igual manera, se eliminó

la actividad de inspeccionar la apariencia final del bidón con un tiempo de

19.20 minutos, ya que el trabajador puede observar la apariencia del bidón al

trasladarlo al almacén. Además, se implementó en los trabajadores el uso de las

estocas, con la finalidad de agilizar la actividad de traslado del bidón al

almacén, pasando de un 13.15 a 5.63 minutos, disminuyendo un tiempo de 57.19%.

Igualmente se eliminó la

actividad del traslado del bidón al área de lavado con un tiempo de 11.04

minutos, con el objetivo de implementar una actividad que permita a los

trabajadores recibir los bidones en la misma área de lavado de la empresa.

También se eliminó el segundo enjuague del bidón con un tiempo de 11 minutos,

ya que posteriormente se realiza un enjuague con agua depurada y es suficiente

para tener completamente limpio el bidón según los estándares de limpieza de

bidones de agua en estudios previos.

Por último, se implementó una instalación por tubería desde los

tanques de desinfectantes, hasta el área de lavado de los bidones, con la

finalidad de eliminar el transporte innecesario e improductivo representado por

5.21 minutos.

C. Etapa de evaluación.

1ª Paso: Desarrollo del

diagrama de análisis del proceso (Post-test)

Se precedió a elaborar nuevamente el diagrama de análisis del

proceso después de la aplicación del estudio del trabajo en la empresa, donde

se presentó una cantidad de 16 operaciones, 3 transportes, 1 inspección, 1

espera y 1 almacenamiento, teniendo un total de 22 actividades.

Tabla 2. Resumen

del diagrama de análisis del proceso (post- test)

|

|

RESUMEN |

|

|

Actividad |

Cantidad |

Tiempo (min) |

|

Operación |

16 |

186.36 |

|

Transporte |

3 |

19.47 |

|

Inspección |

1 |

2.17 |

|

Espera |

1 |

22.41 |

|

Almacenamiento |

1 |

17.11 |

|

TOTAL |

22 |

247.52 |

Fuente: Elaboración propia

2ª Paso: Desarrollo del Cursograma Analítico (post-test)

Se realizó la elaboración del nuevo cursograma

analítico, donde se representan todos los tiempos, movimientos y distancias del

área de producción, aplicados después de la mejora, con la finalidad de tener

conocimiento de los métodos de trabajo con los que cuenta la organización.

Figura

3. Cursograma analítico (post test)

Fuente: Área de producción de la empresa.

3ª Paso: Identificación

de las actividades no productivas (post-test)

Con respecto de la identificación de actividades que no agregan

valor se realizó un mapeo de las actividades mediante un diagrama de

actividades del proceso y se procedió a estimar el índice de las actividades

que son improductivas:

Actividades

NP = Actividades no productivas x100%

Total

de actividades

Actividades

NP = 6 actividades x100%

22

actividades

Actividades NP = 27.27%

Como se observa en el

nuevo cálculo de las actividades no productivas, después del estudio del

trabajo existe un total de 27.27% de actividades que no agregan valor y

representan a 6 actividades que se toman mayor tiempo en el proceso de

producción.

4ª Paso: Cálculo del

tiempo estándar (post- test)

En esta fase el proceso

de producción del bidón de agua se redujo a 22 actividades, donde el tiempo

observado promedio está representado por 246.93 minutos y el tiempo estándar

por 345.14 minutos.

Realizar la comparación

de la productividad después de la implementación en la empresa Manantial’s Tito.

Con la implementación de las distintas mejoras en materia de

estudio del trabajo se lograron resultados significativos con respecto de la

variación de la productividad, a continuación, se presentan la comparación con

relación a la productividad del pre- test y post- test.

Tabla 3. Comparación

de productividad de un antes y un después de la empresa Manatial´s

Tito ERL

|

Productividad pre-test vs

post-test |

|||

|

Marzo |

Productividad pre-test (bidones / minuto) |

Mayo |

Productividad post-test |

|

Semana 1 Semana 2 Semana 3 Semana 4 Promedio |

0.3277 0.3115 0.3084 0.2982 0.3115 |

Semana 1 Semana 2 Semana 3 Semana 4 Promedio |

0.3759 0.3791 0.3831 0.3560 0.3735 |

Fuente: Elaboración propia

Como se puede observar en la tabla anterior, la productividad

del pre-test fue de 0.3115 bidones por cada minuto, sin embargo, tras analizar

y mejorar el proceso productivo, se obtuvo una productividad final de 0.3735

bidones por cada minuto, lo que quiere decir que hubo un incremento del 19.90%,

corroborándose en la siguiente fórmula:

Actividades

NP = (Productividad final-productividad inicial) x100%

Productividad

final

ΔActividades NP = (0.3735-0.3115) x100%

0.3115

ΔProductividad=19.90%

Análisis Inferencial

Las hipótesis planteadas

para realizar el pronóstico de la presente investigación fueron:

H0: Los cambios en el proceso productivo no tiene una incidencia

positiva en la productividad de la empresa Manantial’s

Tito EIRL, para el año 2023.

H1: Los cambios en el

proceso productivo tiene una incidencia positiva en la productividad de la

empresa Manantial’s Tito EIRL, para el año 2023.

El resultado de la

prueba señaló que los cambios en el proceso productivo tienen una incidencia

positiva en la productividad de la empresa Manantial’s

Tito EIRL, para el año 2023.

DISCUSIÓN

La realización de la

presente investigación trajo consigo un aprendizaje muy enriquecedor, debido a

que el objetivo principal fue la búsqueda de una solución a la baja

productividad empresarial de Manantial’s Tito

E.I.R.L., en donde se emplearon diversos instrumentos que permitieron

identificar que las principales razones que ocasionaban esta situación tan

delicada en la organización y la aplicabilidad de cada una ellas permitieron

que la problemática llegara a feliz término.

Igualmente se halló que

la productividad en la situación inicial era de 0.3115 bidones/minuto, por lo

que se tuvo que utilizar formatos de tomas de tiempos que permitieron reflejar

el tiempo acertado. Todo ello toma una relación con la investigación de Álvarez

(2021), ya que el diagnóstico de la empresa en estudio identificó mediante los

resultados de un check list

y encuesta de entrevista, lo que permitió conocer que el origen de la

problemática era la tecnología obsoleta en los procesos, altos niveles de

costos de producción, gestión deficiente del agua, además del desorden en las

áreas y falta de estandarización.

Además se compara con

la investigación de Muñoz (2021) ya que este autor logró identificar

inicialmente en la empresa en estudio, que lo que ocasionaba la baja

productividad era que no se contaba con una planificación eficiente del

mantenimiento, lo cual generaba retrasos en los procesos debido a que no

estaban estandarizados, ocasionando tiempos improductivos.

De igual forma, este

diagnóstico se compara con la investigación de Sabino y Sifuentes (2019) donde

se logró evidenciar que la empresa en estudio presenta problemas en la

productividad, debido a que cuenta con tiempos improductivos por la deficiencia

en la mano de obra, determinándose que la forma y el ritmo en la que trabajaban

no era el adecuado, además contó con una productividad inicial de 1.56 botellas

por cada sol invertido, reflejando su insuficiencia en la producción.

Igualmente, se comparó

con el estudio de Gujar y Shahare

(2018) donde indica que su empresa en estudio presentaba problemas de baja

productividad ocasionados por la inactividad de las máquinas, fatiga del

trabajador, esfuerzos innecesarios y la falta de la determinación de los

tiempos del ciclo estándar.

Finalmente, se

relacionó con el estudio de Castillo y Serrano (2021), donde utiliza

instrumentos, como un check list,

que tuvo como finalidad demostrar que la empresa en estudio inicialmente

muestra problemas de productividad debido a que los procesos no se realizan de

manera estándar, puesto que cada operario tiene su propia forma de trabajo al

no contar con instructivos de trabajo y manual de procesos; los materiales y

equipos no están organizados y distribuidos adecuadamente ocasionando desorden

en el ambiente; la falta de maquinaria para el proceso de lavado, el riesgo de

posibles accidentes y márgenes de error, existe mucha falta de organización por

parte de los operarios y ellos no cuentan con mucha experiencia en ese tipo de

procesos y adicionalmente existe un uso inadecuado del agua.

En el mismo orden de

ideas , toda la información presentada se compara con el estudio de Villacreses (2018) donde se descubre que inicialmente el

tiempo estándar del proceso de cocción es de 539.67 minutos y aplicando las

mejoras en el proceso productivo mejoró a 267,53 minutos; asimismo, el proceso

de envasado y sellado mejoró su tiempo estándar a 83.99 minutos; y por último

en el proceso de etiquetado a 17,79 minutos, todo esto se logró empelando

instrumentos como un DAP, una propuesta de distribución

de la planta y una hoja de observación

de tiempos y movimientos actual; además, se logró eliminar los transportes

innecesarios y a su vez se mejoraron los métodos de trabajo en cada área,

elevando así la vida útil del producto.

De igual forma, se

compara con la investigación de Lozada y Shanchez

(2022) porque presenta mediante los instrumentos de un DAP, el formato de toma

de tiempos, un cursograma analítico y un diagrama de

recorrido que la empresa en estudio obtuvo un período estándar de reducción de

sus actividades de 60 minutos a 47 minutos, ya que se empezó a medir la

eficiencia y eficacia.

Por último, se

relacionó con la investigación de Castillo y Serrano (2021), ya que indica que

se contaba en la fase inicial en la empresa con un tiempo de producción

promedio de 359.43 segundos por cada bidón producido mejorando a 290.79

segundos, es decir, a un ritmo de producción de 224 bidones diarios y un ratio

de 87.50% de actividades que agregan valor al proceso frente un total de 12.50%

que demuestran lo contrario, todo esto se logró graficando un DAP, y aplicando

distintas mejoras en el proceso productivo tales, como la implementación de

instructivos de trabajo, su capacitación, la estandarización de tiempos, la

aplicación de un programa de ergonomía, la adquisición de nuevas maquinarias para

reemplazar aquellas que generaban tiempos improductivos y la implantación de un

micro programa basado en las 5S, para de esta forma lograr evidenciar un

incremento en la productividad.

Por otra parte, la

aplicación de una correcta y adecuada mejora en los procesos medulares de la

organización permite impulsar su productividad, esta premisa guarda relación

con el artículo de investigación de Muñoz (2021) quien menciona que al aplicar

los métodos planteados, se logró un incremento del 14% en la productividad de

la empresa. Además, también se compara con la investigación de Villacreses (2018), donde indica que existe una variación

porcentual en el indicador productivo del 80.23%, mediante el instrumentos de

tablas comparativas de productividad; es así, que los cambios en el proceso

productivo mejora la productividad de la empresa.

No se puede pasar por

alto la conexión del presente estudio con el realizado por Lozada y Shanchez (2022), debido a que muestra una variación

porcentual de 21.67% reflejándose una reducción significante que impactó en el

incremento de la productividad de la empresa.

Otra de las

investigaciones con las que se vincula la investigación es con la realizada por

Gujar y Shahare (2018),

quienes reflejan el desarrollo de una nueva plantilla que ayuda de una manera

favorable a aumentar la productividad en un 11%, y también está el estudio de

Castillo y Serrano (2021), donde se evidencia que la productividad inicial es

de 56 bidones de agua por cada operario, es decir, 7 bidones por cada hora

hombre utilizada en el proceso, lo cual aumentó a 80 bidones de agua por cada

operario, es decir, 17 bidones por cada hora hombre utilizada, mejorando así un

42.86% y 42.7% según corresponda.

Asimismo, se compara

con la investigación de Álvarez (2021) y Sabino y Sifuentes (2019) porque se

identificó una productividad inicial de 1.42 bidones por cada hora hombre de

trabajo, y ante la aplicación de las mejoras en el proceso productivo aumentó

en 7.75% en el post-test.

En cuanto al pronóstico

realizado, difieren con los de Sabino y Sifuentes (2019) porque en su

investigación contrastaron su hipótesis por medio de la prueba de Chi Cuadrado

y se rechazó la hipótesis nula, concluyendo con un 95% de confianza, que la

mejora en los procesos incrementa la productividad en el área o línea de

producción de la empresa en estudio, en el caso particular se aplicó la prueba

de Wilcoxon llegando a la conclusión que las

modificaciones en el proceso productivo de la empresa Manantial´s

EIRL aumentará su productividad durante el años 2023.

CONCLUSIONES

En primer lugar, el

diagnóstico de la situación inicial de la empresa permitió a la investigación

encontrar el origen de su baja productividad, evidenciando problemáticas

importantes como; el alto índice de esperas y transportes, el desorden de los

materiales, maquinaria insuficiente, excesivos tiempos de ejecución del proceso

productivo, falta de indicadores de eficiencia y eficacia, bajo rendimiento de

la mano de obra, la no existen procedimientos de trabajo, entre otros.

Asimismo, se establece

que las mejoras en el proceso productivo de la empresa fueron aplicadas de

manera efectiva, lo cual condujo a la mejora del tiempo estándar en el proceso

de producción. Esto se logró mediante un análisis exhaustivo de los formatos de

toma de tiempos que permitió identificar las actividades no productivas como el

almacén de agua tratada, los transportes y las esperas innecesarias. Estas

actividades fueron eliminadas o mejoradas utilizando herramientas como el cursograma analítico y el DAP. Como resultado, se logró

disminuir significativamente el porcentaje de actividades improductivas en el

área de producción de la empresa Manantial’s Tito

EIRL en un 51.52%.

Y finalmente, se alcanzó

a comparar la productividad final con la inicial de la empresa mediante el

formato de datos comparativos respecto a la productividad, donde el resultado

marca una variación significativa del 19.90%, debido a que se evidencia un

incremento positivo en la productividad luego de aplicar las mejoras en el área

estudiada, por lo tanto para corroborar todo lo hallado se realizó un análisis

inferencial mediante la prueba de Wilcoxon con un

nivel de significancia del 0,000 donde se confirmó que los cambios en el

proceso productivo de la organización tienen una incidencia positiva en la

productividad de la empresa Manantial’s Tito para el

año 2023.

REFERENCIAS

Álvarez,

A., 2020a. Clasificación de las Investigaciones. Revista de la Facultad de

Ciencias Empresariales y Económicas, vol. 1, no. 1, pp. 1-6.

Álvarez,

A., 2020b. Justificación de la Investigación. 2020. Lima: s.n.

Álvarez,

L., 2021. Gestión de la producción para mejorar la productividad de la empresa

procesadora de agua de mesa San Félix, Tumán – 2020

[en línea]. S.l.: Universidad Señor de Sipán.

https://repositorio. uss.edu.pe/handle/20.500.12802/8550.

Baena,

G., 2017. Metodología de la investigación. Grupo Edit. Colombia: s.n. ISBN

9786077447528.

Baltodano, G. y Leyva, O., 2020. La productividad laboral: Una mirada a

las necesidades de las Pymes en México. Revista Ciencia Jurídica y Política,

vol. 11, no. 6, pp. 15-30.

Castillo,

M. y Serrano, R., 2021. Diseño de mejora de procesos en el área de producción

de agua mineral para incrementar la productividad en la Empresa Grupo EJ S.R.L.

[en línea]. S.l.: Universidad Privada del Norte.

https://repositorio.upn.edu.pe/handle/11537/29086.

Gujar, S. y Shahare, A., 2018. Increasing in Productivity by Using Work

Study in a Manufacturing Industry.

International Research Journal of Engineering and Technology

[en línea], vol. 5, no. 5, pp. 10. https://

www.irjet.net/archives/V5/i5/IRJET-V5I5378.pdf.

Hernández,

R., Fernández, C. y Baptista, M. del P., 2014. Metodología de la Investigación.

S.l.: McGrawHill.

Lozada,

H. y Shanchez, J., 2022. Estudio de métodos y tiempos

para el mejoramiento de la línea de producción en la empresa refrescos Fruti Rico [en línea]. S.l.: Universidad Antonio Nariño.

http://

repositorio.uan.edu.co/bitstream/123456789/7639/2/2023_HaroldAndresLozadaDíaz.pdf.

Ministerio

De Economía Y Finanzas, 2019. Plan Nacional de Competitividad y Productividad.

2019. Lima: s.n.

Muñoz,

A., 2021. Estudio de tiempos y su relación con la productividad. Revista de ivestigación en

ciencias de la administración

ENFOQUES [en línea], vol. 5, no. 17, pp. 40-54. https://www.redalyc.org/ journal/6219/621968429003/html/.

Organización

Mundial De La Salud, 2022. Agua para consumo humano. 2022. S.l.: s.n.

Sabino,

J. y Sifuentes, L., 2019. Estudio del trabajo en la línea de producción de

vidrio y la productividad en la embotelladora San Miguel del Sur S.A.C. - Huaura, 2016 [en línea]. S.l.: Universidad Nacional Jose Faustino Sánchez Carrión.

https://repositorio.unjfsc.edu.pe/handle/20.500.14067/2888.

Vela,

L., 2021. Implementación de la metodología 5s para mejorar la productividad de

la empresa global textos S.A.C, Lima 2021. S.l.: Universidad César Vallejo.

Villacreses, G.,

2018. Estudio de tiempos y movimientos en la empresa embotelladora de Guayusa Ecocampo [en línea]. S.l.: Pontificia Universidad Católica del

Ecuador. https://repositorio.pucesa.edu. ec/bitstream/123456789/2532/1/76809.pdf.